Technologies d’impression 3D

Les différentes technologies d’impression 3D

L’impression 3D est une technique de fabrication additive développée pour le prototypage rapide. Le processus essentiel reste le même pour la plupart des méthodes, où des couches de matière sont ajoutées pour construire votre pièce. Cependant, les technologies utilisent des procédés, des choix de matériaux, et des opérations différents pour offrir un large éventail d’options. L’impression 3D permet de fabriquer des pièces uniques tout en évitant les techniques de production conventionnelles. Voici les technologies disponibles que nous vous proposons pour réaliser vos projets.

Poudre de Polymère (SLS)

La technologie SLS est souvent le meilleur choix pour l’impression 3D. Sa finition, la résistance des matériaux ainsi que le prix sont souvent imbattables. Le frittage laser sélectif est la meilleure option pour les formes courbes et creuses, car aucun matériau de support n’est requis. Il est donc très facile de nettoyer et de préparer les pièces après l’impression.

Filament de Polymère (FDM)

Le dépot de matière en fusion (FDM) est une technologie idéale pour la fabrication de prototypes ou des petites séries de pièces finies. Cette technologie permet la fabricationde pièces par dépôt de couches extrudées de polymère thermoplastique, tel que l’ABS.

Résine Polymère (SLA & Polyjet)

La stéréolitographie (SLA) est idéale pour produire des patrons pour le moulage, des modèles pour des tests fonctionnels ou de présentation de grande qualité et pour un prix raisonnable.

La technologie Polyjet est similaire au SLA, mais peut atteindre un niveau de détail plus fin. Il est même possible de combiner des matériaux dans la même pièce.

Poudre de Métallique (DMLS)

Le DMLS vous permet de fabriquer des pièces directement en métal. Parfait pour des prototypes ou des pièces fonctionnelles qui nécessitent de bonnes propriétés mécaniques. Les pièces métalliques fabriquées par frittage laser sont durables et peuvent être facilement usinées et polies.

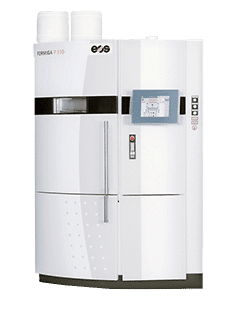

Poudre de Polymère (SLS)

Frittage Laser Sélectif

Le frittage sélectif par laser est une technologie d’impression 3D de pointe qui permet de créer des pièces à partir de matière en poudre. La matière en poudre est fusionnée couche par couche par un laser. Cela rend possible la fabrication de pièces très précises, tout en utilisant des matériaux performants tel que le nylon. De plus, l’absence de matériau de support permet de produire les pièces à un faible coût. Cette technologie peut être utilisée dans tous les domaines, que ce soit pour des jouets ou pour des pièces aéronautiques.

- Pièces fonctionnelles et produits finis

- Designs complexes et détaillés

- Pièces mobiles ou assemblées

- Possibilité de colorer les pièces à l’aide d’une teinture

Frittage Laser Sélectif

Dimensions

- Volume d’impression : 13 x 11 x 16 pouces (33 x 28 x 40 cm)

- Épaisseur minimale de la paroi : 0.03 pouces (0.762 mm)

- Taille de détail minimale : 0.02 pouces (0.508 mm)

- Élément saillant/gravé minimum : 0.025 pouces (0.635 mm)

- Diamètre minimum du trou : 0.039 pouces (0.9906 mm)

Autres Détails

- Épaisseur de couche : 0.1mm

- Excellente répétabilité d’un morceau identique à l’autre

- Matériau résistant et durable

- Permet de résoudre les détails fins, tels que le texte ou les filigranes

Frittage Laser Sélectif

SLS Versus FDM

- Meilleur fini de surface

- Résistance mécanique identique dans tous les axes

- Peu ou pas de finition après l’impression

- Pas de matériau de support

SLS Versus SLA

- Matériau résistant et durable

- Possibilité d’imprimer des objet impriqués les uns dans les autres

- Ne nécéssite aussi pas de matériel de support supplémentaire

Filament de Polymère (FDM)

Dépot de Matière en Fusion

Cette technique consiste à faire fondre une résine thermoplastique à travers une buse chaude, un peu comme fait un pistolet à colle chaude. La machine va alors venir déposer couche par couche un micro-fil thermoplastique fondu qui suivra le parcours d’outil généré par ordinateur. Fablab Inc. prend en compte les différents aspects de résistance mécanique, esthétique et fonctionnalité lors de l’évaluation des pièces, pour vous garantir la meilleure pièce au meilleur prix.

- Excellente résistance mécanique permettant de faire des tests d’assemblage dans des conditions réelles

- Thermoplastiques durables

- Excellente résistance thermique: de 95°C à 189°C

- Très bonne précision dimensionnelle

- Idéal pour la fabrication digitale directe (DDM) de grandes quantités de petites pièces

Délais: 1 jour ouvrable (minimum)

Dépot de Matière en Fusion

Dimensions

- Volume d’impression : 16 x 16 x 14 pouces (40.6 x 40.6 x 35.6 cm)

- Épaisseur minimale de la paroi : 0.03 pouces (0.762 mm)

- Taille de détail minimale : 0.02 pouces (0.508 mm)

- Élément saillant/gravé minimum : 0.025 pouces (0.635 mm)

- Diamètre minimum du trou : 0.039 pouces (0.9906 mm)

Autres Détails

- Épaisseur de couche standard: 0.010″

- Épaisseur de couche haute résolution: 0.005″ – Précision: +/- 0.005″ les premiers 5 pouces, puis +/- 0.0015″ par pouce supplémentaire (ABS)*

- Reproductibilité par pièce identique (ABS) +/- .001″

- Fini: strates de construction visibles (hauteur dépendante de la résolution)

* dépendant de la géométrie

Dépot de Matière en Fusion

FDM versus SLA

- Les matériaux utilisés avec la FDM sont des thermoplastiques durables utilisés dans l’industrie: ils ne se détériorent pas avec le temps ou l’exposition aux UV.

- Meilleure résistance thermique.

- Les pièces fabriquées avec le FDM sont faites avec une meilleure précision dimensionnelle et une meilleure reproductibilité.

FDM Versus SLS

- Pièces plus grandes.

- Assemblage de pièces plus résistant: les pièces faites avec le FDM adhèrent très bien entre elles.

- Plus grande gamme de matériaux

Résine Polymère (SLA & Polyjet)

Stéréolitographie (SL ou SLA)

La stéréolitographie est une technique de prototypage rapide qui permet de fabriquer des objets à partir d’un photopolymère. La polymérisation est provoquée par un faisceau laser qui vient balayer, couche par couche, le bac de résine jusqu’à l’obtention d’une pièce complète. Il est donc possible d’obtenir rapidement des pièces très précises.

- Procédé très rapide

- Un rendu des détails étonnant; idéal pour les patrons de moulage.

- Très rentable pour des séries de pièces identiques.

Polyjet

Une autre option qui utilise la résine est la technologie Polyjet. Dans ce cas, la résine est déposée couche par couche par une tête d’impression de type jet d’encre qui peut être alimentée avec une gamme de matériaux. Il s’agit de la technologie d’impression la plus précise, ce qui la rend capable de produire des géométries fines et complexes.

Stéréolitographie (SL ou SLA)

Dimensions

- Volume d’impression : 5.7 x 6.8 x 5.7 pouces (14.5 x 17.5 x 14.5 cm)

- Épaisseur minimale de la paroi : 0.03 pouces (0.762 mm)

- Taille de détail minimale : 0.025 pouces (0.635 mm)

- Élément saillant/gravé minimum : 0.025 pouces (0.635 mm)

- Diamètre minimum du trou : 0.03 pouces (0.762 mm

Autres Détails

- Épaisseur de couche standard: 0.004 pouces (0.1 mm)

- Épaisseur de couche haute résolution: 0.002 pouces (0.05 mm)

- Épaisseur de couche très haute résolution: 0.001 pouces (0.025 mm)

- Fini: peu ou pas de strates de construction visibles

Polyjet

Dimensions

- Volume d’impression : 9.8 x 5.9 x 9.8 pouces (25 x 15 x 25 cm)

- Épaisseur minimale de la paroi : 0.024 pouces (0.6096 mm)

- Taille de détail minimale : 0.008 pouces (0.2032 mm)

- Élément saillant/gravé minimum : 0.025 pouces (0.635 mm)

- Diamètre minimum du trou : 0.01 pouces (0.254 mm)

Stéréolitographie (SL ou SLA)

SLA Versus FDM

- Fini de surface

- Résistance mécanique identique dans toutes les directions

- Peu de finition

- Détails très fins

- Pièces étanches

SLA Versus SLS

- Fini de surface plus lisse

- Possibilité de pièces translucides

Polyjet

Poudre de Métallique (DMLS)

Frittage Laser Direct des Métaux

Cette technologie de fabrication additive utilise une variété d’alliages métalliques comme matière première. Permettant aux prototypes d’être fabriqués à partir du même matériau que les composants de production finaux. Comme avec la technologie SLS, les pièces DMLS sont construites couche par couche à partir d’une poudre métallique solidifiée par un laser. La technique permet de concevoir des géométries complexes tout en intégrant des caractéristiques internes telles que des profilés creux et des conduits, qui autrement seraient usinés. La technologie DMLS produit des composants métalliques solides et durables qui peuvent être utilisés comme pièces fonctionnelles.

- Composants fonctionnels fabriqués directement en métal

- Pièces solides et durables

- Alliages métalliques

- Liberté de conception par rapport à la production standard

Frittage Laser Direct des Métaux

Dimensions

- Volume d’impression : 6.3 x 6.3 x 9.8 pouces (16 x 16 x 25 cm).

- Minimum wall thickness : 0.012 pouces (0.3048 mm)

- Taille de détail minimale : 0.015 pouces (0.381 mm)

- Élément saillant/gravé minimum : 0.025 pouces (0.635 mm)

- Diamètre minimum du trou : 0.02 pouces (0.508 mm)

Other details

- Épaisseur de couche : 0.1mm

- Finition : légèrement poreux

- Les pièces sont faciles à usiner et à polir